SALDARE COMPONENTI SMD.

Ora che il trend è quello della miniaturizzazione dei

circuiti integrati sia a livello di silicio sia a livello di "package"

(contenitore), può capitare sempre più spesso di dover saldare

componenti SMD (Surface Mounting Device, dispositivo a montaggio superficiale).

Ma questo non è poi così facile, ma neppure così difficile...

Ecco alcuni consigli su come procedere...

INTRODUZIONE.

Attualmente la maggior parte delle case costruttrici di circuiti

integrati, cercano di miniaturizzare il più possibile sia il cosiddetto

"die" (la piastrina di silicio) sia il "package" (il contenitore).

Ovvero se qualche decennio fa la maggior parte dei package era di tipo DIP (Dual

In Line), con un passo dei pins, terminali, di 2.54mm, ora ci sono molti tipi

di package, la stragrande maggioranza hanno dimensioni estremamente contenute.

Alcuni package (i BGA, Ball Grid Array) sono saldabili esclusivamente con apparecchiature

speciali...

Il punto è che molti circuiti integrati sono disponibili solo in SMD,

anziché in più contenitori, tra cui anche i DIP, facilmente utilizzabili

e saldabili manualmente.

Così, si è di fronte ad due strade possibili:

Il trucco che sta alla base del metodo proposto è

di evitare di appoggiare il saldatore direttamente sui terminali del circuito

stampato. Può sembrare una barzelletta, ma in realtà è

proprio così!

Si ricopre di stagno il tratto delle piste nella zona del circuito integrato

(o eventualmente, per ragioni estetiche, si stagnano completamente tutte le

piste). Se si appoggia poi il saldatore ad una certa distanza dai pins, il calore

si propaga lungo la pista fin sotto al terminale relativo, facendolo incollare

al rame della pista, grazie allo stagno fuso a distanza.

Semplice ma efficace!

CIRCUITO STAMPATO.

Per poter impiegare i circuiti integrati SMD è necessario

costruire un piccolo circuito stampato che funga da interfaccia tra il componente

SMD e il circuito elettronico esterno. Tale circuito stampato deve aver una

serie di terminali, disposti lungo entrambi i lati lunghi, in modo da essere

utilizzato come se fosse un circuito integrato incapsulato in un contenitore

DIP.

Senza perdersi in lunghi giri di parole, ecco le foto del circuito stampato

durante le varie fasi del processo, con le relative spiegazioni.

|

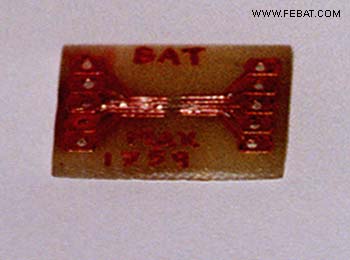

Anche se la foto può

non rendere, si vedono chiaramente le piste ramate, presenti sul circuito

stampato. Nel caso in questione, il circuito integrato da saldare è

incapsulato in un contenitore di tipo uMAX a 10 pins, con un passo di

soli 0.5mm e le dimensioni totali sono di soli 3 x 5 mm, terminali inclusi!!! Sulla piastra ramata, dopo aver deciso dove collocare i terminali esterni, eseguire fisicamente i fori, con l'ausilio di un trapano dotato di una punta di 0.8mm o, al massimo, di 1mm. Posizionare il circuito integrato e, con un pennarello a punta molto fine, segnare sul rame la posizione dei terminali. Questo serve per poter applicare poi i classici trasferibili e procedere poi con il bagno in cloruro ferrico. Infine controllare con un multimetro se ci sono corto circuiti tra le varie piste conduttive e, in tal caso, con una piccola lametta o un sottile cacciavite, rimuovere le sbavature di rame. |

|

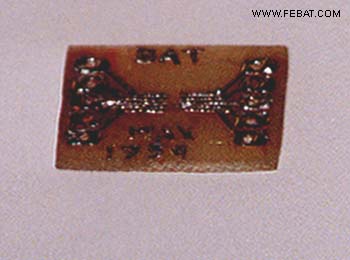

Una volta pronto il circuito stampato è importante

non procedere con la saldatura del componente SMD, altrimenti sarà

una bella faticaccia poterlo stagnare con un normale saldatore, per

quanto la punta possa essere sottile. |

|

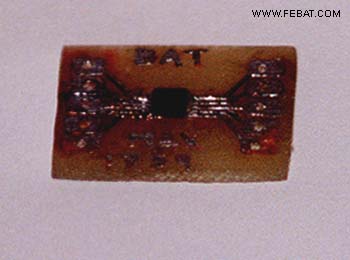

Ed eccoci alla fase più spettacolare... |

|

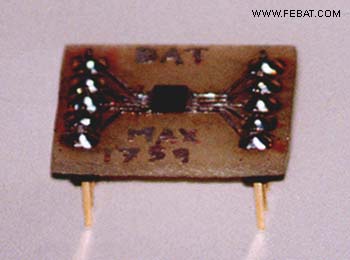

Ora non resta che terminare il lavoro fin qui fatto. |

E ora buona stagnatura di componenti SMD!!!